Cuando sólo queda una opción, es fácil tomar decisiones. Por eso muchas empresas sólo se preocupan del mantenimiento después de una avería. Hasta que se llega a un punto crítico de no retorno, tenemos «fe» en que todo irá bien. Pero, si no te sientes muy creyente, hoy te explicamos cómo crear una estrategia de mantenimiento de los activos.

Empezar la estrategia de mantenimiento de activos con un levantamiento

El primer paso para definir una estrategia de mantenimiento de activos es hacer el trabajo de «reconocimiento».

¿Cuántos activos tienes? ¿De qué tipo? ¿Dónde están instalados? ¿En qué condiciones están funcionando? En otras palabras, hay que hacer un análisis de criticidad.

Otra forma de ver esta cuestión es preguntarse «si un activo falla, ¿cuáles son las consecuencias?» ¿Lleva a una pérdida de producción? ¿Causa problemas de seguridad? ¿Problemas medioambientales? ¿De qué modo impide que la institución alcance sus objetivos o cumpla su misión? El análisis de criticidad debe ser holístico, entre otras cosas porque hay activos que nunca deben fallar.

¿Quieres un ejemplo de la vida real? Entre 2017 y 2018, los cuatro aceleradores de los hospitales públicos de Aragón estuvieron parados 78 días en 15 meses debido a averías. Además, hubo otros 54 paros parciales. En total, cerca de 1.400 sesiones de radioterapia fueron canceladas.

Por desgracia, no se trata de un caso aislado. Un estudio publicado en 2008, basado en información recogida en un hospital de São Paulo, Brasil, llegó a la conclusión de que el mantenimiento es la principal causa de interrupción de los tratamientos de radioterapia (55%), muy por encima de las reacciones al tratamiento (6%) o del empeoramiento clínico (3%).

Descubre el origen de las averías en tus activos

Ahora, es el momento de descubrir la «manzana podrida»: ¿qué es lo que está fallando más y consume más recursos? Cuidado, porque es fácil dejarse llevar por la intuición. «Pero si siempre estamos reparando el ascensor en el edificio x» no es un argumento. ¡Analiza los datos! Evalúa los costes del downtime, los costes de reparación y la gravedad de las consecuencias. Este cruce de información debería definir tus prioridades.

Cuando analices las consecuencias de la avería en términos de calidad, seguridad e impacto medioambiental, además de todos los aspectos financieros, llegarás a un conjunto reducido (¡o al menos esperamos que sea reducido!) de activos críticos. Son estos activos en los que debes centrarte en primer lugar.

El objetivo es entender por qué estos activos están fallando y cómo pueden fallar. Para ello, tenemos que recuperar una de nuestras mejores armas: el análisis de la causa raíz. Puedes ver aquí nuestra guía completa sobre el análisis de la causa raíz y cómo utilizar algunas de las herramientas más comunes.

El análisis de la causa raíz puede revelar algunas verdades incómodas sobre tu gestión. Por ejemplo, puedes descubrir que estás haciendo un mal uso del equipo, que estás superando el número de ciclos recomendados por el fabricante o que tu plan de mantenimiento es insuficiente.

Volviendo un segundo al caso de los aceleradores en los hospitales de Aragón, al final salió a la luz que se tratan de «aparatos con antigüedad» y que posiblemente estaban trabajando por encima de sus capacidades, ya que Sanidad quiso subir el número de aceleradores para seis. A propósito de la antigüedad de los equipos, puedes ver aquí cómo calcular la vida útil de los activos.

Planificar, gestionar y evaluar la estrategia de mantenimiento de activos

¡Uf! Necesitamos un momento para recuperar el aliento. A estas alturas, ya sabes (1) qué activos son los más críticos, (2) las consecuencias de las averías en estos activos y, a través del análisis de la causa raíz (3) qué causa estas averías. Por lo tanto, ya tienes toda la información que necesitas para empezar a diseñar tu estrategia. Cada vez que decides reparar y no sustituir el activo, hay que reevaluar el plan de mantenimiento:

Optimizar el mantenimiento preventivo y predictivo

La mejor manera de evitar averías prolongadas y mantener la fiabilidad de tus activos es optimizar la monitorización de la condición, el mantenimiento preventivo y el mantenimiento predictivo. Para ello, hay que asegurarse de que cada orden de trabajo programada previene o detecta un modo de fallo específico y predecible.

Definir/mejorar el plan de mantenimiento

A continuación, debes revisar tu plan de mantenimiento. Si ya tienes un plan de mantenimiento sólido en práctica, elimina las tareas que no correspondan a un modo de fallo y aplica nuevas prácticas según los resultados del análisis de la causa raíz. No olvides establecer KPI para comparar el «antes» y el «después».

👷 Si es la primera vez que vas a hacer un plan a largo plazo, hemos simplificado cómo hacer un plan de mantenimiento en 5 pasos.

Gestionar las órdenes de trabajo y los recursos

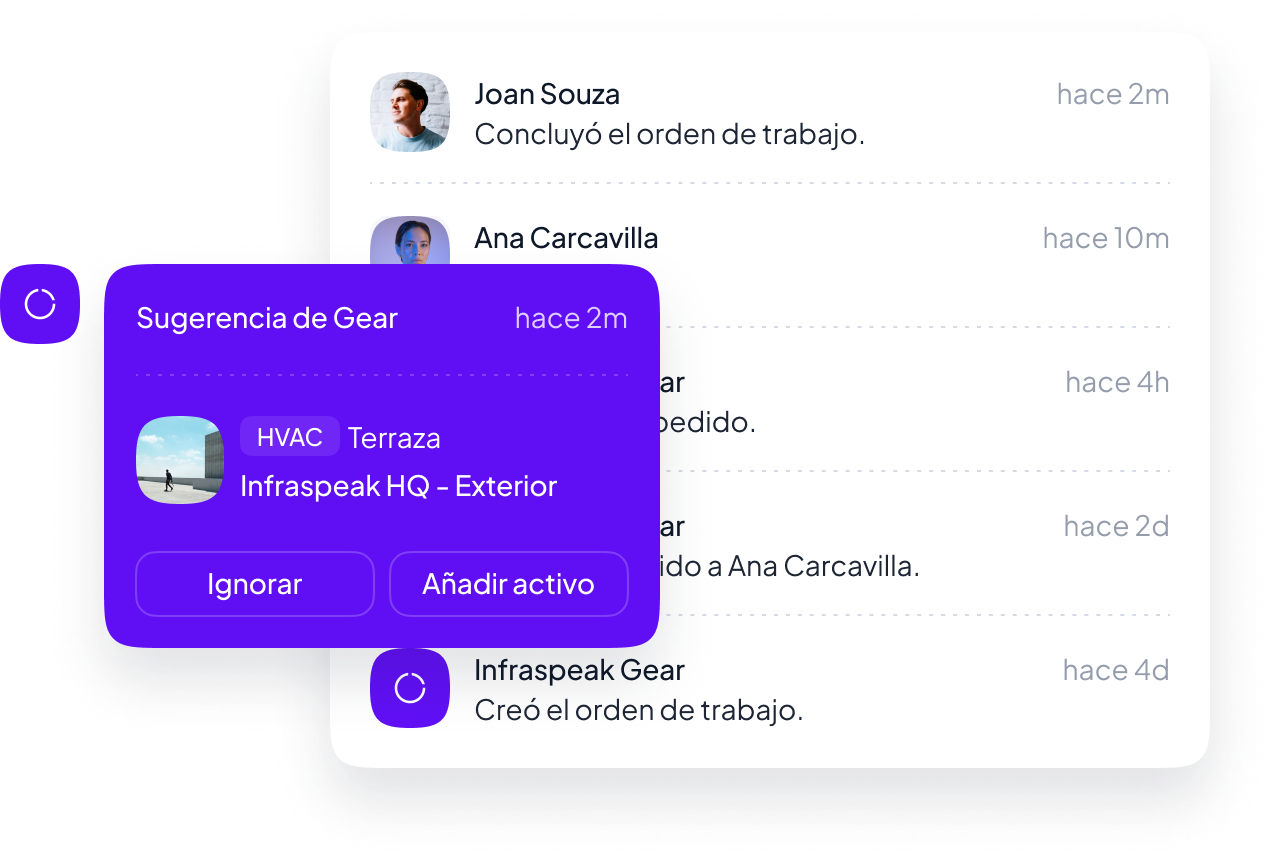

¡Pasemos de la teoría a la práctica! Tus órdenes de trabajo deben ser claras y completas para reducir al mínimo el tiempo de intervención. Te sugerimos que utilices una plataforma inteligente de mantenimiento para programar las órdenes de trabajo y asociar automáticamente todos los costes y materiales. De este modo, obtendrás datos más fiables para la siguiente evaluación de criticidad.

☑️ ¿Necesitas un modelo para tus órdenes de trabajo? Descarga nuestro modelo para órdenes de trabajo (¡gratis y sin formularios!).

Generar informes y evaluar los resultados

Si has registrado todas las informaciones de tu software de mantenimiento, puedes generar informes automáticos sobre tu rendimiento. Esto te permite hacer un seguimiento de los KPI que has definido y evaluar los resultados: ¿has resuelto los problemas que habías detectado? ¿O todavía tienes que mejorar? ¿Hay algún activo que empiece a necesitar más cuidados? Reinicia el ciclo.

📈 Conoce la nueva herramienta de informes semanales de Infraspeak.

Una buena estrategia de mantenimiento de los activos hace que éstos sean más fiables. Eso es lo que nos permite ofrecer un servicio de calidad a los usuarios. Pero hacer una buena gestión del mantenimiento de los activos implica conocer la condición de cada equipo, entender su ciclo de vida y programar el mantenimiento en función de estas variables.