A manutenção baseada na condição — também designada pela sigla CBM, do inglês Condition-Based Maintenance —, é uma estratégia de monitorização em tempo real das condições dos ativos, com o objetivo de otimizar as atividades de manutenção. Ao alavancar dados e análises, a CBM permite que as empresas tomem decisões informadas sobre como e quando realizar a manutenção, proporcionando uma maior confiabilidade, redução de custos e melhor desempenho dos ativos.

A trilogia da manutenção baseada na condição

Um processo de CBM envolve 3 etapas principais:

- Identificação de ativos críticos e parâmetros a serem monitorizados: identifique os ativos que têm um impacto significativo nas operações e determine os principais parâmetros que precisam de ser acompanhados para avaliar eficazmente a condição de cada um deles.

- Recolha, análise e interpretação de dados: utilize técnicas de monitorização da condição, tais como a monitorização com base em sensores, análise de vibração, análise de óleo e termografia, para recolher dados sobre a condição do ativo. Analise e interprete esses dados para identificar padrões, anomalias ou possíveis problemas.

- Tomada de decisão e ação com base na avaliação da condição: com base na análise dos dados recolhidos, tome decisões informadas sobre as ações de manutenção a executar. Estas podem ser o agendamento de tarefas de manutenção, a realização de reparações ou o pedido de peças sobresselentes.

Diferença entre manutenção baseada na condição e manutenção preditiva

Embora a CBM e a manutenção preditiva partilhem objetivos semelhantes, existem diferenças entre as duas abordagens:

Análise de dados e ações de manutenção

A manutenção baseada na condição foca-se na monitorização de parâmetros específicos e gatilhos para espoletar ações de manutenção com base em avaliações da condição. A manutenção preditiva, por outro lado, depende de algoritmos preditivos e do histórico de padrões de dados para prever falhas e programar a manutenção.

A CBM oferece a vantagem da deteção precoce de potenciais falhas, permitindo manutenção oportuna e períodos de downtime reduzidos. A manutenção preditiva, por outro lado, pode fornecer alertas mais avançados e ser mais adequada para sistemas complexos. Ambas as abordagens têm os seus pontos fortes e as suas limitações, devendo a escolha entre uma ou outra depender das necessidades e características específicas dos ativos que estão a sendo monitorizados.

Exemplos de manutenção baseada na condição

Monitorização do sistema AVAC

Em edifícios comerciais, os sistemas AVAC são essenciais para manter o ambiente interior confortável. Um programa de manutenção baseado na condição pode ser implementado para garantir o desempenho ideal dos equipamentos e a sua eficiência energética. Sensores e técnicas de análise de dados são utilizados para monitorizar a as suas condições.

Sensores de temperatura e de humidade, por exemplo, podem ser instalados em vários pontos do sistema para recolher dados em tempo real. Estes dados são então analisados para identificar quaisquer desvios em relação aos pontos de ajuste desejados ou tendências anormais. Para além disso, sensores de fluxo de ar podem ser usados para monitorizar o volume de ar e garantir ventilação adequada.

Com base nos resultados da análise, podem ser programadas as ações de manutenção mais adequadas. Se a análise revelar capacidade de arrefecimento reduzida ou fluxo de ar reduzido, por exemplo, tal pode indicar problemas como filtros entupidos, fugas do líquido refrigerante ou falhas no motor do ventilador.

Com a ajuda de uma plataforma inteligente de gestão de manutenção, são gerados alertas de manutenção sempre que os dados analisados excedem limites previamente determinados, solicitando que os técnicos executem tarefas de manutenção específicas, tais como a substituição de filtro, a limpeza de serpentina ou a recarga do líquido refrigerante.

Manutenção do elevador

Os elevadores são componentes críticos em edifícios de múltiplos andares e a sua atuação confiável é essencial para o bom funcionamento do espaço. A manutenção baseada na condição pode ser aplicada a estes equipamentos, com recurso a várias técnicas de monitorização.

Os sistemas de elevação podem ser equipados com sensores para monitorizar parâmetros como a corrente do motor, o funcionamento da porta, o tempo de deslocação e vibração. Se a análise revelar desvios das condições normais de funcionamento, serão criados alertas de manutenção. O aumento da passagem de corrente no motor ou níveis anormais de vibração, por exemplo, podem indicar desgaste mecânico ou desalinhamento. Da mesma forma, problemas como o funcionamento da porta ou tempos de viagem prolongados, podem sugerir problemas com sensores, controlos ou componentes mecânicos.

Os técnicos de manutenção recebem esses alertas e podem executar as ações apropriadas, com base na sua urgência. Podem ainda programar intervenções de manutenção, tais como lubrificação, ajuste de componentes mecânicos ou substituição de peças desgastadas. Ao implementar a CBM para manutenção de elevadores, o edifício aumenta os níveis de confiabilidade do elevador, reduz o tempo de inatividade devido a falhas inesperadas e incrementa a segurança dos passageiros.

📝 Veja também: Manutenção Baseada no Tempo (TBM), o guia completo

Técnicas de monitorização para manutenção baseada na condição

A manutenção baseada na condição depende de várias técnicas de monitorização, que avaliam a condição dos ativos e determinam quando é que as ações de manutenção são necessárias. Eis algumas das técnicas de monitorização CBM mais usadas:

- Análise de vibração: os sensores de vibração são usados para monitorizar as oscilações de movimento produzidas por máquinas rotativas, como motores, bombas e turbinas. Alterações nos padrões de vibração podem indicar desalinhamento, desgaste do rolamento ou outros problemas mecânicos.

- Imagens térmicas: as câmaras infravermelhas são utilizadas para capturar imagens térmicas de equipamentos e detetar padrões anormais de temperatura. Pontos quentes ou variações de temperatura podem significar superaquecimento, falhas elétricas ou degradação do isolamento.

- Análise do óleo: a análise regular de amostras de óleo lubrificante pode fornecer informações sobre a condição de componentes como rolamentos, engrenagens e motores. A análise do óleo pode ainda detetar contaminantes, degradação ou partículas de desgaste anormais, indicando possíveis falhas do equipamento.

- Teste por ultrassons: sensores ultrassónicos detetam ondas sonoras de alta frequência emitidas pelo equipamento. Esta técnica pode identificar fugas, descargas elétricas ou problemas mecânicos, como defeitos em rolamentos ou mau funcionamento de válvulas.

- Ensaio de emissão acústica: sensores de emissão acústica detetam microfissuras induzidas por stress e libertação de energia dentro de estruturas ou equipamentos. Esta técnica é útil para avaliar a integridade de recipientes sob pressão, condutas e outros ativos críticos.

- Análise dos sinais elétricos: ao analisar sinais elétricos e formas de onda, esta análise pode identificar anomalias em motores, geradores e outros equipamentos elétricos. Pode detetar problemas como instabilidade, problemas de isolamento ou defeitos na barra do rotor.

Vantagens e requisitos da manutenção baseada na condição

✅ Economia de custos: ao realizar tarefas de manutenção com base na condição do ativo, em vez de o fazer com base em cronogramas predeterminados, as organizações evitar manutenções desnecessárias, reduzem custos e prolongam os ciclos de vida dos ativos.

✅ Maior confiabilidade dos ativos: deteção precoce de potenciais falhas e ações de manutenção oportunas garantem alta confiabilidade dos ativos, minimizam os períodos de downtime e aumentam a eficiência operacional.

✖ Recolha e análise de dados: uma CBM eficaz depende de uma recolha de dados precisa e oportuna, o que pode exigir investimento em equipamentos de monitorização e garantia de recursos adequados para executar a respetiva análise.

✖ Complexidade de implementação: a introdução da CBM numa organização requer uma estratégia abrangente, seleção de tecnologia apropriada e formação adequada do pessoal de manutenção.

Como implementar um programa de manutenção com base na condição

Definir e implementar com sucesso um programa de CBM envolve várias etapas:

- Definir os objetivos: descreva claramente os objetivos que deseja alcançar com o seu programa CBM. Estes objetivos podem incluir minimizar o tempo de inatividade, reduzir os custos de manutenção, otimizar o desempenho do ativo ou aumentar a vida útil do equipamento.

- Identificar ativos críticos: identifique os ativos com maior relevância para a sua atividade e que mais beneficiariam de uma abordagem CBM. Podem ser equipamentos, máquinas ou sistemas, que tenham um impacto significativo na produtividade ou na segurança.

- Selecionar os sensores apropriados: determine o tipo de sensores necessários para recolher dados dos ativos críticos. Escolha sensores que forneçam informações importantes para detetar possíveis falhas ou desvios de desempenho.

- Definir o plano de recolha de dados: estabeleça um plano para recolher dados dos sensores selecionados. Este plano deve definir a frequência e a duração da recolha, bem como os métodos de transferência e armazenamento dessa informação. Considere o uso de tecnologias como dispositivos IoT (Internet of Things) ou sistemas de registo de dados para uma recolha automatizada e remota.

- Estabeleça normas: reúna dados históricos e estabeleça os princípios para condições operacionais normais e parâmetros de desempenho dos seus ativos críticos. Estes princípios servirão como referências de comparação ao analisar dados em tempo real para identificar anormalidades ou possíveis falhas.

- Definir limites e alarmes: determine os limites para os diferentes parâmetros, para além dos quais o desempenho do equipamento é considerado anormal ou a falha é iminente. Quando os dados recolhidos pelos sensores ultrapassam esses limites, alarmes ou notificações devem ser ativados para que desencadeiem as intervenções de manutenção.

- Implementar técnicas de análise de dados: aplique técnicas de análise de dados apropriadas aos dados recolhidos para identificar padrões, tendências e anomalias. Isto pode envolver análise estatística, algoritmos machine-learning ou outros métodos de diagnóstico, para detetar precocemente sinais de degradação ou de falha do equipamento.

- Desenvolver estratégias de manutenção: com base nos resultados da análise, desenvolva estratégias de manutenção para cada ativo. Tal pode incluir agendamento de tarefas de manutenção preventiva, inspeções baseadas na condição ou substituição de componentes de acordo com indicadores preditivos.

- Integrar com o sistema de gestão de manutenção: integre o programa CBM com seu sistema de gestão de manutenção existente ou implemente um novo, se necessário. Esta integração garante que os dados dos sensores e os resultados da análise sejam utilizados de forma eficaz para planear, programar e executar atividades de manutenção.

- Praticar a melhoria contínua: reveja e avalie regularmente o desempenho do seu programa de manutenção baseado na condição. Identifique áreas de melhoria como, por exemplo, os métodos de recolha de dados que possam ser refinados, ajuste de limites ou aperfeiçoamento das técnicas de análise de dados. Implemente tais melhorias para otimizar a eficácia do programa CBM.

Plataformas inteligentes de manutenção e manutenção baseada na condição

A manutenção baseada na condição oferece, como vimos, benefícios significativos na otimização das estratégias de manutenção e na melhoria do desempenho dos ativos.

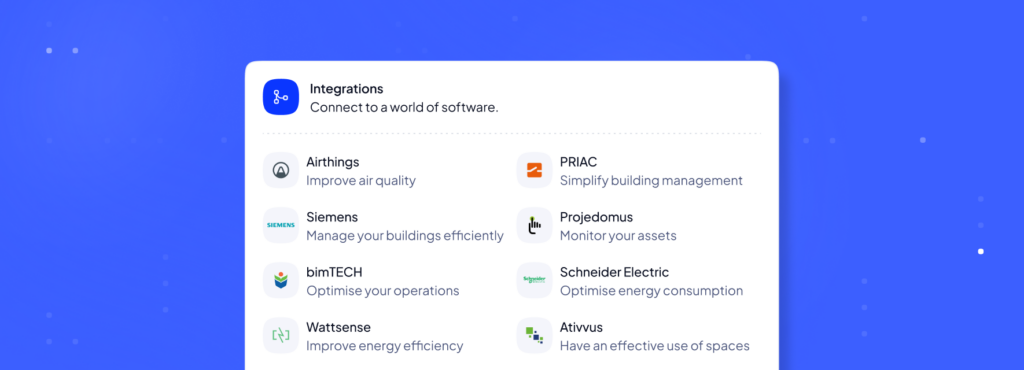

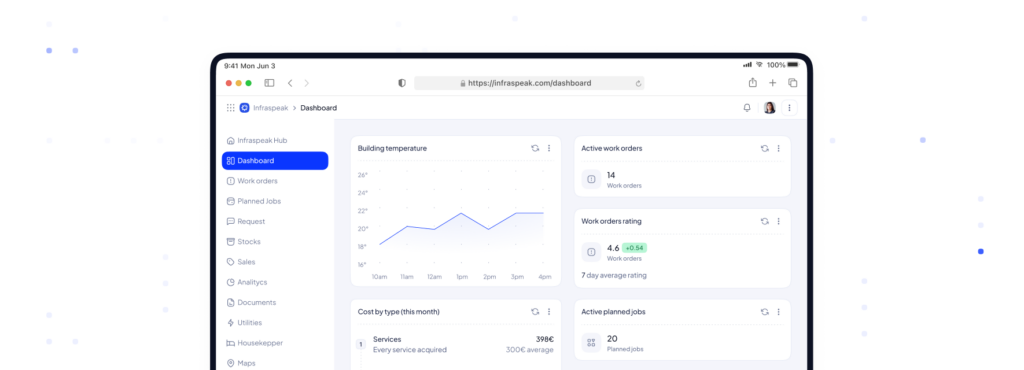

As plataformas inteligentes de gestão de manutenção (ou IMMP, de Intelligent Maintenance Management Platform), como a Infraspeak, podem desempenhar um papel crucial na implementação destas estratégias, nomeadamente através de:

Recolha e monitorização de dados

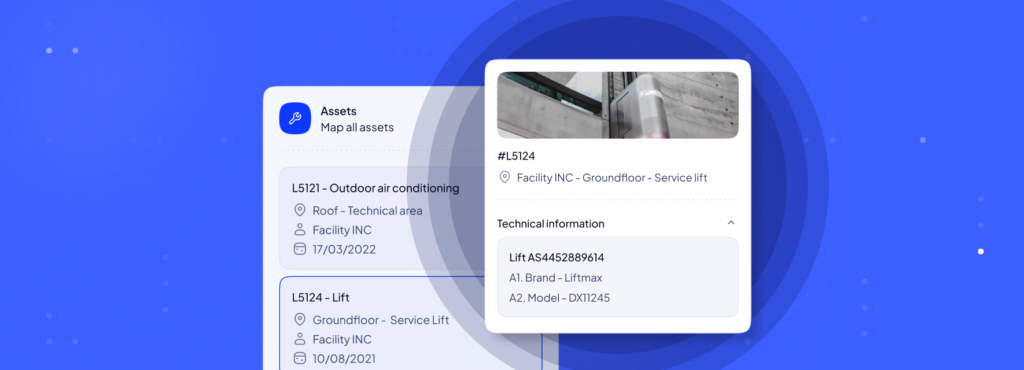

Plataformas inteligentes de manutenção permitem a recolha contínua de informação a partir de diversos sensores, dispositivos e sistemas; estes recolhem dados em tempo real sobre as condições do equipamento, métricas de desempenho e fatores ambientais.

Armazenamento e análise de dados centralizados

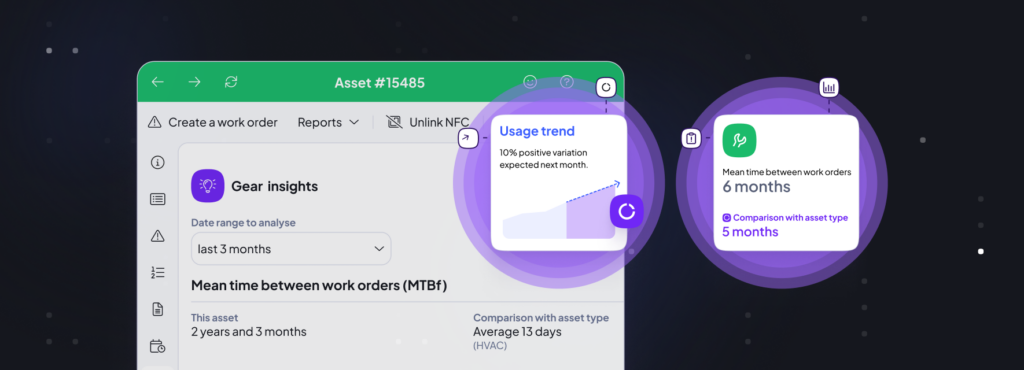

Uma IMMP armazena e gere de forma centralizada os dados recolhidos, tornando-os facilmente acessíveis para análise. Emprega técnicas avançadas de análise, incluindo algoritmos de aprendizado de máquina, para analisar os dados e detectar padrões, tendências, anomalias e possíveis indicadores de falha.

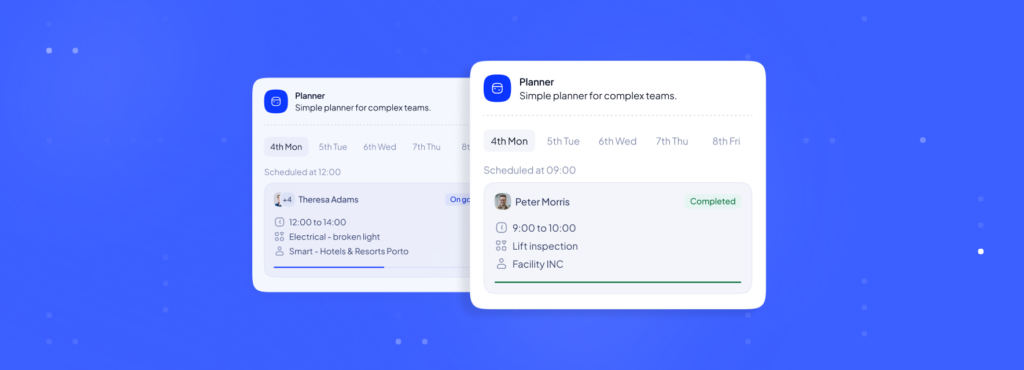

Planeamento e programação de manutenção

As plataformas inteligentes de gestão de manutenção dão apoio ao planeamento eficaz da manutenção, integrando os resultados da análise CBM com as funcionalidades de gestão. Fornecem ferramentas automatizadas para gerar alertas de manutenção, ordens de trabalho e notificações com base nas necessidades de manutenção identificadas. Isto agiliza o processo de planeamento e programação, garantindo que as atividades de manutenção são realizadas no momento certo e com os recursos certos.

Dashboards de monitorização da condição e visualização

A Infraspeak oferece dashboards intuitivos que apresentam os dados de monitorização da condição e os resultados da análise de forma clara e de fácil compreensão. As equipas de manutenção podem monitorizar a integridade dos ativos, rastrear tendências no seu desempenho e visualizar atualizações de status em tempo real.

Recursos mobile e gestão do trabalho no terreno

De uma maneira geral, as IMMP fornecem aplicações mobile ou interfaces que permitem que os técnicos acedam e atualizem as informações enquanto estão no terreno. Tal inclui receber notificações em tempo real, aceder a ordens de trabalho, documentar atividades de manutenção e captar dados de ativos.

Histórico de dados e análise de desempenho

Ao armazenar o histórico dos dados de manutenção e registos de desempenho de ativos, as plataformas inteligentes de manutenção permitem uma análise aprofundada da confiabilidade dos ativos, dos padrões de tempo de inatividade e da eficácia da manutenção. Esta análise temporal ajuda a identificar áreas para melhoria contínua, otimizar estratégias de manutenção e tomar decisões de gestão de ativos de longo prazo.