¿Que és el mantenimimento correctivo?

El mantenimiento correctivo (también denominado comúnmente mantenimiento reactivo) es la actividad técnica que se lleva a cabo después de que se haya producido un fallo y su finalidad es devolver un activo a un estado en el que pueda desempeñar la función prevista, ya sea reparándolo o sustituyéndolo.

Esto no significa que el mantenimiento reactivo deba aplicarse sólo. Puede utilizarse como parte de una estrategia más amplia de planificación del mantenimiento e el mantenimiento correctivo sea apenas relevante cuando se adopta alguna otra estrategia de mantenimiento, ya que puede usarse como estrategia en si misma o conjuntamente con otras estrategias de mantenimiento de activos.

¿Para qué sirve el mantenimiento reactivo?

Si el mantenimiento reactivo se utiliza de forma aislada, a menudo se le denomina mantenimiento «hasta que falle». No se toman medidas de precaución en los equipos, que se dejan deliberadamente en funcionamiento hasta que se averían. Sólo después se repara o se sustituye.

En realidad, este enfoque «hasta el fallo» es ideal para equipos de baja prioridad, sin los cuales las operaciones de la empresa pueden seguir funcionando con normalidad. También es un planteamiento viable para los activos de menor valor, en los que una supervisión o un mantenimiento constantes pueden resultar a la larga más caros que las reparaciones o sustituciones cuando se producen averías.

Sin embargo, cuando se aplica a equipos de alta prioridad, puede acabar provocando tiempos de inactividad, ya que habrá que interrumpir las operaciones normales mientras trabajan los técnicos. También puede dar lugar a gastos muy elevados a largo plazo si se aplica a activos de mayor valor.

Tipos de mantenimiento reactivo

Existen dos categorías principales de estrategias de mantenimiento reactivo:

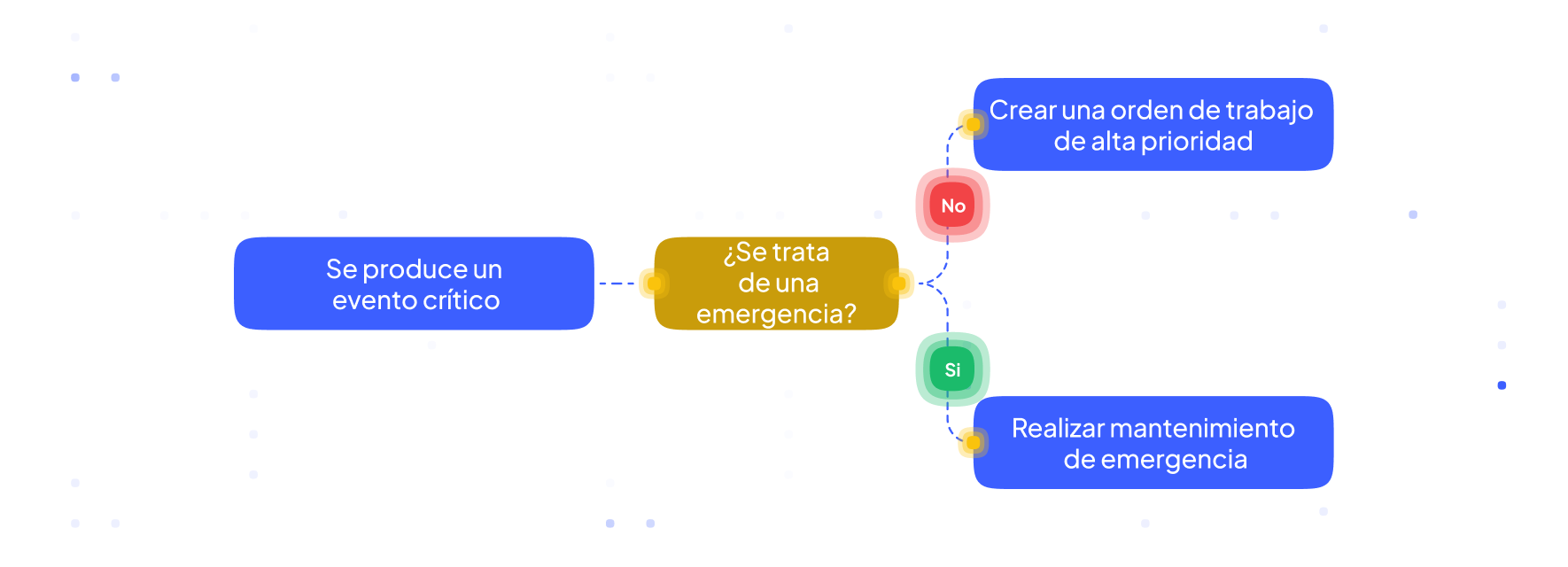

Mantenimiento de emergencia

El mantenimiento de emergencia se refiere a las acciones inmediatas adoptadas para restablecer la capacidad operativa de un activo. Suele estar motivado por requisitos de seguridad urgentes o por la necesidad de evitar paradas prolongadas y pérdidas potenciales. Factores como la disponibilidad de piezas de repuesto y el alcance de las reparaciones pueden influir en la ejecución del mantenimiento de emergencia.

El mantenimiento de emergencia se refiere a las acciones inmediatas adoptadas para restablecer la capacidad operativa de un activo. Suele estar motivado por requisitos de seguridad urgentes o por la necesidad de evitar paradas prolongadas y pérdidas potenciales. Factores como la disponibilidad de piezas de repuesto y el alcance de las reparaciones pueden influir en la ejecución del mantenimiento de emergencia.

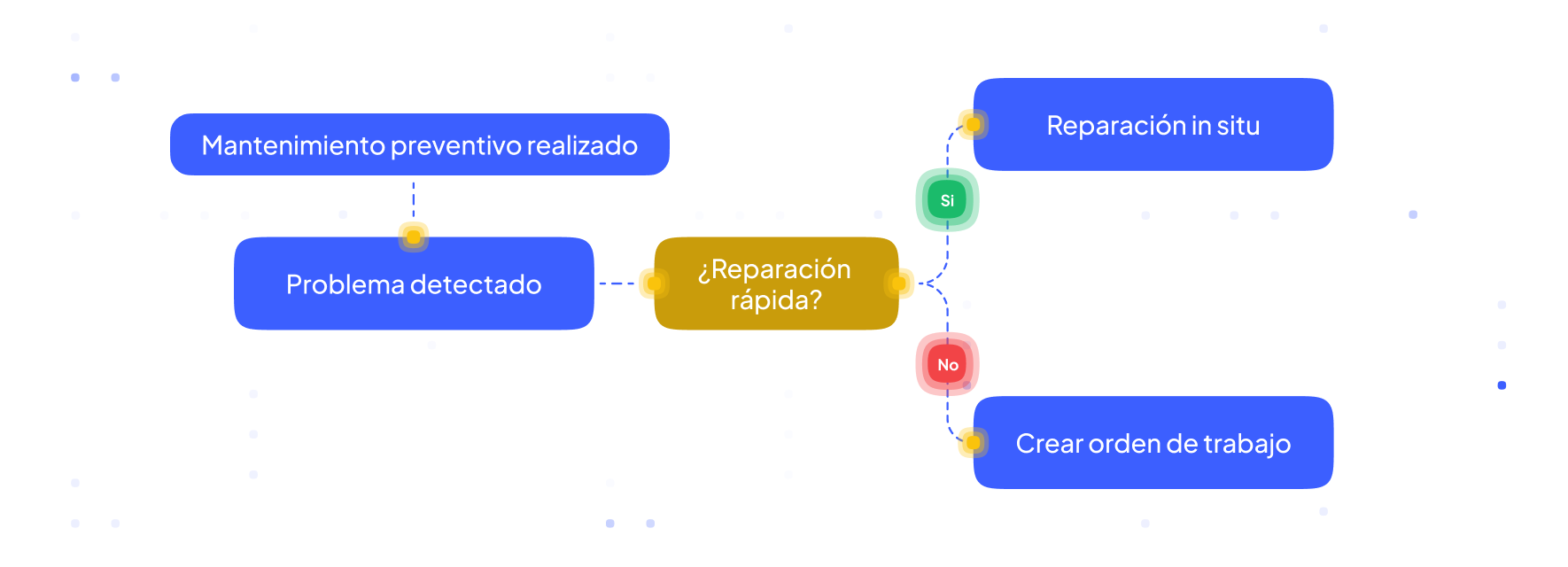

Mantenimiento correctivo

El mantenimiento correctivo se aplica cuando los problemas con los activos aún no se han convertido en un fallo completo. Por ejemplo, si un equipo muestra signos de oxidación pero aún no se ha interrumpido la producción, se realiza el mantenimiento para devolver el activo a su estado óptimo.

Aunque algunos argumentan que esto entra dentro del mantenimiento proactivo, ya que todavía no se ha producido el fallo, cualquier actividad de mantenimiento que reaccione ante una situación o causa entra dentro del mantenimiento reactivo. El mantenimiento correctivo puede realizarse inmediatamente después de la detección o programarse para más adelante, lo que permite a la empresa asignar los recursos de forma eficaz.

El mantenimiento de emergencia suele ser más costoso que el mantenimiento correctivo debido a la urgencia que implica, lo que a menudo hace necesario subcontratar servicios de mantenimiento y pagar tasas adicionales para acelerar la entrega de piezas de repuesto.

Ejemplos de mantenimiento reactivo

Imaginemos una fábrica en la que una máquina crítica se avería de repente, provocando una parada total de la producción. En respuesta a esta situación de emergencia, se llama inmediatamente al equipo de mantenimiento para que se ocupe del problema. Diagnostican rápidamente el problema, adquieren las piezas de repuesto necesarias y trabajan con diligencia para restablecer la funcionalidad de la máquina lo antes posible. Este mantenimiento de emergencia es esencial para minimizar el tiempo de inactividad, evitar pérdidas financieras y garantizar la continuidad de la producción.

He aquí otro ejemplo: un edificio comercial en el que el sistema de aire acondicionado empieza a mostrar signos de reducción de la eficacia de la refrigeración. Aunque el sistema aún no ha fallado del todo, el equipo de mantenimiento reconoce las primeras señales de alarma y toma medidas correctivas. Programan una sesión de mantenimiento para limpiar el sistema, sustituir los componentes desgastados y optimizar su rendimiento.

Al abordar el problema de forma proactiva antes de que empeore, el equipo de mantenimiento realiza un mantenimiento correctivo eficaz para evitar una posible avería y mantener una funcionalidad óptima.

Mantenimiento reactivo y mantenimiento proactivo

Incluso con planes exhaustivos de mantenimiento preventivo o predictivo, se puede (y se debe) recurrir al mantenimiento reactivo.

Por muy útiles que puedan ser estos planes en algunas circunstancias, estas estrategias de mantenimiento proactivo no son eficaces al 100%. Siempre habrá fallos inesperados, aunque menos, con un mantenimiento preventivo o predictivo. A menudo habrá que tomar medidas reactivas para solucionar fallos imprevistos, por lo que merece la pena formar a su equipo para que las entienda.

Normalmente, los expertos sugieren que se respete la regla del 80/20. Es decir, que sólo el 20% del mantenimiento debe consistir en acciones correctivas, mientras que el 80% restante debe destinarse al mantenimiento proactivo. En realidad, los equipos dedican entre un 34 y un 45% de su tiempo al mantenimiento reactivo.

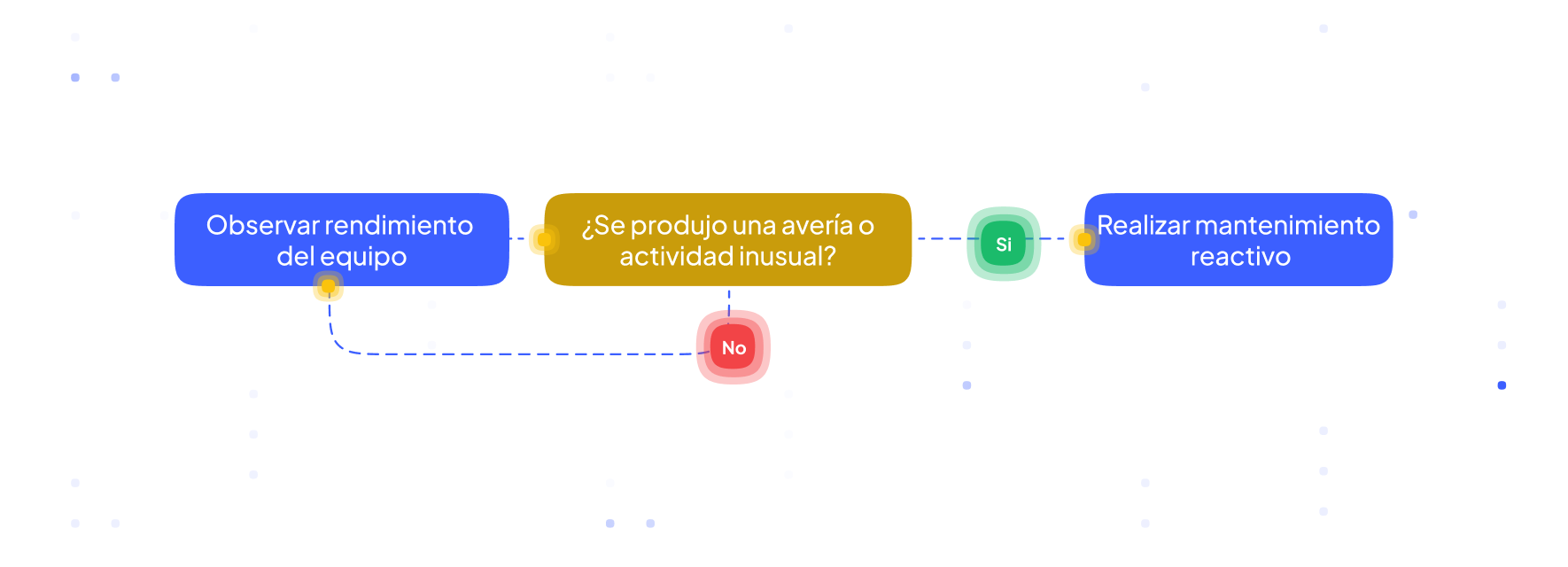

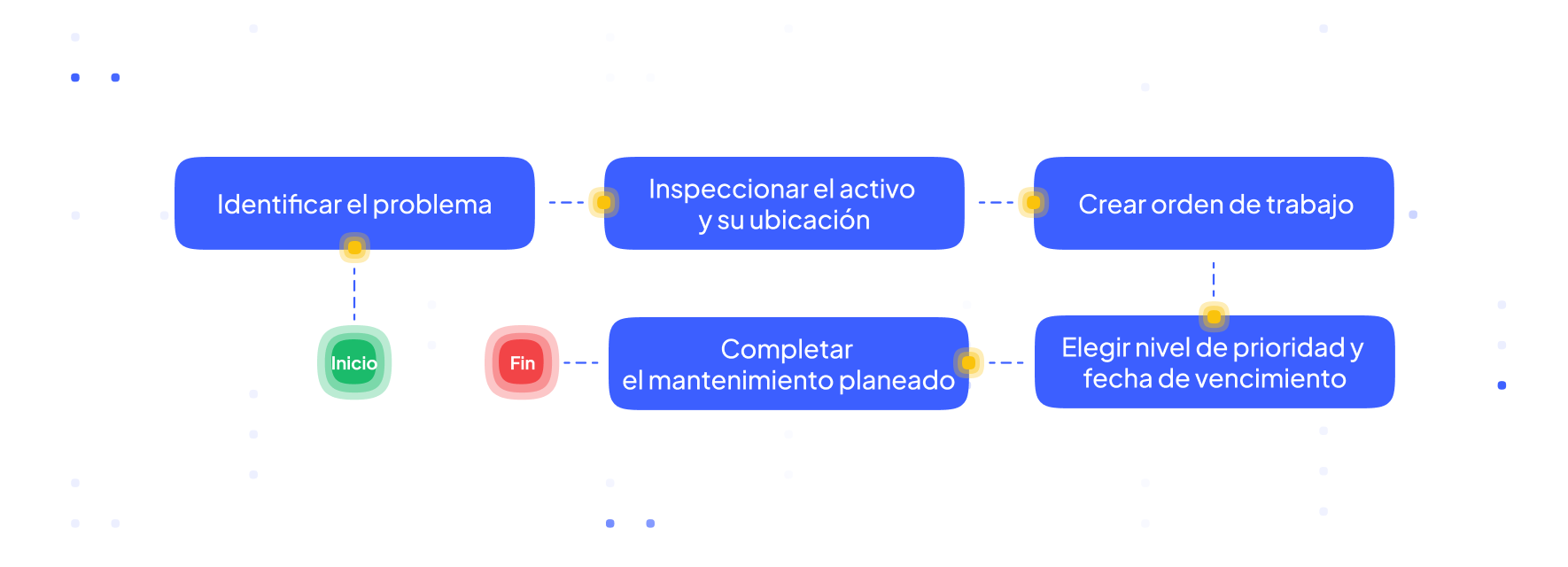

He aquí un ejemplo de flujo de trabajo de mantenimiento planificado:

📌¿Cuáles son las ventajas del mantenimiento correctivo?

Muchos profesionales no tienen en cuenta las ventajas del mantenimiento reactivo, pero es importante reconocer que, en determinados casos, no sólo es aconsejable, sino realmente importante.

En caso de que un activo de importancia limitada se averíe, los costes que supondrá simplemente «repararlo» serán considerablemente inferiores a los de intentar llevar a cabo una investigación completa utilizando una metodología preventiva. Para los equipos que no son cruciales para el funcionamiento de tus operaciones, puede ser mejor un enfoque más directo y reaccionario. Veamos:

- Costes más bajos a corto plazo: debido a su naturaleza reactiva, hay muy pocos costes administrativos o financieros hasta que algo va mal. Si todo sigue funcionando, ¡no hay que pagar nada!

- Planificación mínima: el mantenimiento reactivo consiste en una actuación muy específica sobre componentes concretos de instalaciones o dispositivos que presentan fallos. Requiere una planificación compleja muy limitada.

- Proceso más sencillo: el proceso es fácil de entender, ya que sólo hay que actuar cuando se produce algún tipo de problema.

- La mejor solución en algunos casos: Habrá ocasiones en las que la cantidad de tiempo y dinero invertidos en la planificación y estrategia del mantenimiento preventivo será mucho mayor que los simples «costes de parada y reparación» del mantenimiento reactivo.

📌¿Cuáles son las desventajas del mantenimiento correctivo?

- Imprevisibilidad: confiar en el mantenimiento reactivo puede ser problemático si el equipo no se monitoriza después de la compra, lo que provoca más fallos que son altamente impredecibles y cuya causa se desconoce.

- Operaciones en pausa: las averías inesperadas pueden verse ralentizadas por no poder acceder a los materiales, lo que puede provocar un aumento de los periodos de inactividad.

- Equipos no maximizados: este enfoque no protege ni cuida los equipos y, por tanto, reduce la vida útil de los activos. Se limita a arreglar el activo a corto plazo.

- Mayores costes a largo plazo: El mantenimiento reactivo se aplica cuando se cree que los costes de parada y reparación en caso de avería serán menores que la inversión necesaria para el mantenimiento planificado. Pero esto no siempre ocurre. Cuando se produce un fallo más grave, su reparación puede resultar un proceso extremadamente costoso y lento. Los largos periodos de inactividad tienen efectos negativos en la reputación, la satisfacción de los clientes, la seguridad y la capacidad de gestionar una empresa de forma eficaz y productiva.

¿Cómo reducir la carga del mantenimiento reactivo?

Como vemos, el mantenimiento reactivo es una opción perfectamente adecuada en algunos escenarios. Sin embargo, siempre que sea posible, conviene planificar las intervenciones con antelación (¿recuerdas la regla del 80/20?).

Para reducir la cantidad de mantenimiento reactivo que realizas, podrías intentar…

Proporcionar las herramientas adecuadas

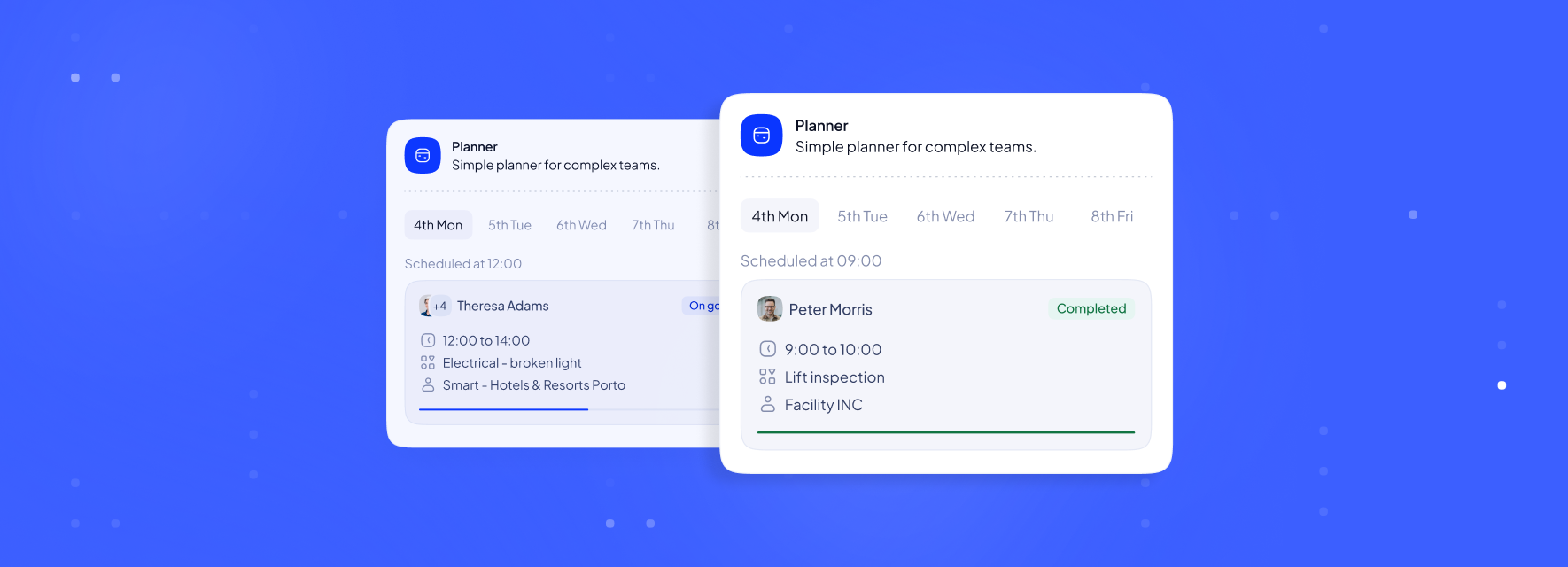

Todo el personal debe tener acceso a un conjunto completo de herramientas de trabajo para poder actuar con rapidez y eficacia. El uso de una plataforma de gestión del mantenimiento puede ser una solución adecuada, ya que puede recopilar todos los manuales y documentos relacionados con los equipos en una única plataforma y garantir que todo el mundo tenga acceso a ellos.

También reúne informes importantes, integración con otros módulos y funciones de supervisión avanzadas que pueden ayudar a los técnicos a hacer mejor su trabajo.

Mejorar a tu equipo

Debes intentar aunar fuerzas con técnicos cualificados que estén formados para actuar con rapidez y eficacia en todo tipo de averías y fallos de los equipos. Además de seleccionar al equipo perfecto desde el principio, puedes complementar el desarrollo de tu equipo proporcionándoles formación adicional o formación profesional.

Dada la naturaleza del trabajo de mantenimiento, que requiere una comunicación competente en todo momento, es especialmente importante contar con un equipo bien motivado que se esfuerce por mantener un buen nivel de servicio.

Educar a tu personal

Cualquier miembro del personal de la organización debe ser capaz de realizar informes de averías.

El personal ajeno al mantenimiento debe ser igualmente capaz de detectar posibles problemas de mantenimiento y diferenciarlos. Por ejemplo, todo el personal debe ser capaz de reconocer que un ruido inusual durante el funcionamiento de una máquina puede ser señal de un posible fallo. El personal puede utilizar software de mantenimiento para resolver este problema. También facilitará a los responsables la asignación del técnico más adecuado para problemas concretos.

Automatizar la asignación de técnicos

Dependiendo de la naturaleza del fallo, las averías deben asignarse automáticamente al técnico más adecuado sin demasiado trabajo administrativo. Por ejemplo, cuando se produce una avería en un circuito eléctrico, es preferible que la tarea se asigne automáticamente y sin problemas a uno de tus electricistas. Y si es en el sistema de agua, que se asigne a un fontanero, y así sucesivamente.

Optimizar la carga de trabajo del equipo

Una buena solución para llevar a cabo el mantenimiento reactivo es programar las tareas basándote en el análisis de los datos de tus órdenes de trabajo. Te ayudará a priorizar las tareas y a asegurarte de que tu equipo de mantenimiento dedica su tiempo a los trabajos más importantes.

Comprobar y organizar los fallos

Es muy útil para los técnicos y responsables poder consultar la información relativa a las averías y su estado actual en cualquier momento y desde cualquier lugar. Con una PIM, el personal puede saber exactamente qué se ha hecho y qué tareas quedan pendientes.

Mantener un buen stock de equipos

Los almacenes deben tener una reserva bien equipada de diversas piezas de equipos y materiales. Los técnicos no deben tener que esperar largos periodos de tiempo para obtener artículos sencillos como pernos y tornillos.

Conservar los activos

Los equipos deben inspeccionarse siempre que se lleve a cabo un mantenimiento reactivo. Esto ayudará a identificar el motivo del fallo y permitirá tomar medidas para eliminar o reducir la frecuencia de fallos similares. Un software de gestión del mantenimiento, como Infraspeak, puede facilitar el trabajo de los técnicos, ya que les permite consultar las intervenciones tardías o los fallos repetidos.

Descarga nuestra guía gratuita para informarte sobre:

- Las causas más comunes del mantenimiento reactivo (con datos de múltiples estudios);

- Cómo reducir tu downtime de 8 formas diferentes;

Hay muchas opciones cuando se trata de estrategias de mantenimiento. La solución puede estar en considerar los pros y los contras de cada una y seleccionar las más adecuadas para tu empresa. Uno de nuestros consejos más valiosos es que el mantenimiento reactivo se utilice siempre como algo estratégico, en lugar de catastrófico. Es la mejor manera de definir el plan de trabajo y las asignaciones adecuadas.

Los principales problemas asociados al mantenimiento reactivo sólo adquieren relevancia en el caso de que no se asocien con medidas de mantenimiento preventivo. Nuestra experiencia, basada en gran medida en los comentarios de nuestros clientes, demuestra que los mejores resultados se obtienen cuando ambos métodos se emplean en conjunto.