¿Qué significa DFMEA?

DFMEA es el acrónimo en inglés de Análisis de Modos y Efectos de Fallos de Diseño (Design Failure Mode and Effects Analysis). Este acrónimo engloba el proceso de examinar a fondo los posibles modos de fallo del diseño de un producto y sus efectos.

El objetivo principal del DFMEA es anticiparse a los problemas, abordarlos de forma proactiva y, en última instancia, mejorar la seguridad y la calidad del producto.

El DFMEA es una herramienta fundamental en el mundo del desarrollo y la seguridad de los productos, ya que este enfoque sistemático permite a las organizaciones identificar y mitigar los posibles riesgos relacionados con el diseño antes de que provoquen costosos errores en la producción o, lo que es peor, supongan una amenaza para los consumidores.

Al integrar el DFMEA en el proceso de diseño, las organizaciones pueden ahorrar costes, reducir riesgos y labrarse una reputación de fabricar productos fiables y seguros.

¿Por qué es importante el DFMEA?

Nunca se insistirá lo suficiente en la importancia del DFMEA. En el competitivo mundo del desarrollo de productos, es esencial comercializarlos con rapidez. Sin embargo, sin el análisis riguroso que proporciona el DFMEA, precipitar el desarrollo de un producto puede dar lugar a costosos errores. Los problemas relacionados con el diseño son mucho más económicos de rectificar en la fase de diseño que más adelante en el proceso de producción o, peor aún, cuando el producto ya está en manos de los clientes.

Por tanto, DFMEA es más eficaz cuando se integra en el proceso de diseño desde el principio. Si se detectan y mitigan los posibles fallos de diseño en una fase temprana, se reducen considerablemente las posibilidades de que se produzcan costosas revisiones y problemas de seguridad más adelante.

¿Cómo funciona la Análisis de Modos y Efectos de Fallas de Diseño?

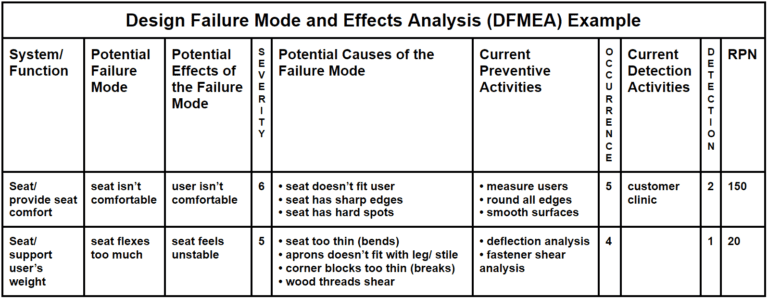

DFMEA es un proceso sistemático que consta de varios pasos clave. Comienza con la identificación de posibles modos de fallo en el diseño. A continuación, se evalúan los efectos de estos modos de fallo y se clasifica la gravedad de su impacto. Además, se evalúa la probabilidad de que se produzcan y la capacidad de detectar el modo de fallo. Estos datos se utilizan para calcular un Número de Prioridad de Riesgo (NPR) para cada modo de fallo. Se adoptan medidas para abordar los elementos de alto riesgo, y el proceso es iterativo, garantizando la mejora continua durante toda la fase de diseño.

Se trata de un verdadero esfuerzo de colaboración, en el que participan personas de varios departamentos, como ingenieros, diseñadores y expertos en la materia. Los equipos multifuncionales desempeñan un papel crucial en el éxito del DFMEA, ya que aportan diferentes perspectivas y conocimientos.

Ejemplo de Análisis de Modos y Efectos de Fallas de Diseño

Veamos un ejemplo real de DFMEA en la industria del automóvil. Imaginemos que un fabricante de automóviles está diseñando un nuevo sistema de frenado. Durante el proceso DFMEA, el equipo identifica un posible modo de fallo: el desgaste irregular de las pastillas de freno. Evalúan los efectos, que podrían incluir una reducción de la eficacia de frenado y un aumento de la distancia de frenado.

El equipo califica la gravedad como alta, la probabilidad de ocurrencia como moderada y la capacidad de detectar el problema como baja. El resultado es un RPN alto, que indica un riesgo significativo.

Para solucionarlo, el equipo podría decidir revisar el diseño para garantizar un desgaste uniforme de las pastillas y aplicar procedimientos de prueba más rigurosos. Al abordar de forma proactiva este problema relacionado con el diseño, el fabricante evita posibles problemas de seguridad y costosas retiradas del mercado.

Diferencia entre DFMEA y FMEA

El DFMEA y el FMEA están estrechamente relacionados, pero tienen objetivos diferentes. Mientras que el DFMEA se centra exclusivamente en los riesgos relacionados con el diseño, el FMEA (Análisis de Modos de Fallos y Efectos) abarca un espectro más amplio, que incluye tanto los riesgos relacionados con el diseño como los relacionados con el proceso. Piensa en DFMEA como un subconjunto de FMEA, con un enfoque más específico en los aspectos de diseño.

Diferencia entre DFMEA y PFMEA

También hay que distinguir entre DFMEA y PFMEA (Análisis de Modos de Fallos y Efectos del Proceso). El DFMEA, como ya se ha dicho, aborda los aspectos de diseño, mientras que el PFMEA se ocupa de los fallos potenciales en los procesos de fabricación o producción. Ambos son fundamentales para una estrategia global de gestión de riesgos, pero se aplican a distintas fases del desarrollo del producto.

Ventajas del DFMEA

Identificación temprana de riesgos

Dado que el DFMEA suele realizarse durante las primeras fases del desarrollo del producto, permite a los equipos identificar posibles modos de fallo, sus efectos y sus causas antes de que sean más difíciles y costosos de abordar.

Mejora de la calidad y la seguridad del producto

Al identificar y abordar los posibles modos de fallo y sus causas, DFMEA ayuda a mejorar la calidad y seguridad general del producto. De este modo, los productos son más fiables y menos propensos a fallar en condiciones reales, además de cumplir las normas y reglamentos de seguridad.

Satisfacción del cliente

La mayor calidad del producto resultante del DFMEA conduce a una mayor satisfacción del cliente. Menos defectos y fallos significan que los clientes pueden confiar en que el producto funcionará como se espera y con un mínimo de problemas.

Cumplimiento de la normativa

Cumplir los requisitos normativos es crucial en muchos sectores. DFMEA ayuda a identificar posibles problemas que podrían conducir al incumplimiento, abordando estas cuestiones desde el principio.

Asignación eficiente de recursos

DFMEA permite a los equipos priorizar sus esfuerzos en función de la gravedad de los posibles modos de fallo. Esto garantiza que los recursos se asignen a los problemas más críticos, en lugar de repartirlos entre todos los modos de fallo posibles.

Mejora de la toma de decisiones

El Análisis de Modos de Efectos y Fallos del Diseño proporciona un proceso estructurado para evaluar el impacto y la probabilidad de los posibles modos de fallo, dando paso a un enfoque basado en datos que ayuda a tomar decisiones informadas sobre qué problemas abordar y cómo abordarlos.

Mejora continua

Se trata de un proceso iterativo. A medida que evoluciona el diseño y se dispone de nueva información, el análisis puede actualizarse y perfeccionarse. El enfoque de mejora continua garantiza que el diseño siga siendo sólido durante todo el desarrollo.

Cómo realizar el DFMEA en 10 pasos

Definir las funciones y requisitos del sistema

El primer paso del proceso DFMEA consiste en dividir el diseño del producto en distintos sistemas y componentes, cada uno de los cuales cumple una función específica. Estos pueden organizarse mediante un árbol de diseño y funciones, ya que esta representación visual aclara la relación entre el diseño global, los sistemas individuales y sus respectivas funciones.

Identificar los modos de fallo del sistema

A continuación, identifica los posibles modos de fallo de cada sistema. Un modo de fallo representa un estado en el que un diseño no satisface las necesidades del usuario o las funciones previstas.

Evaluar los efectos del fallo y asignar grados de gravedad

Para cada modo de fallo, describe sus efectos potenciales y asigna un índice de gravedad. Los efectos de los fallos son las consecuencias directas de un modo de fallo, y los índices de gravedad se basan normalmente en criterios predefinidos, donde 1 indica un impacto mínimo para el cliente y 10 significa un impacto significativo en la seguridad del cliente o en el cumplimiento de la normativa.

Determinar las causas de los fallos

Una vez asignados los índices de gravedad a los efectos del fallo, investiga las causas de cada modo de fallo. En algunos casos, la causa puede residir en fallos de funcionamiento de los componentes; por ejemplo, en el proceso de fabricación de componentes electrónicos, como una placa de circuito impreso (PCB), una deposición insuficiente de pasta de soldadura durante el proceso de montaje en superficie puede provocar una mala conexión eléctrica y debilidad mecánica.

Especificar controles de prevención y asignar índices de ocurrencia

Los controles preventivos son medidas específicas adoptadas para evitar la existencia de causas de fallo. Los índices de ocurrencia deben asignarse en función de la probabilidad de que una causa de fallo persista a pesar de las medidas preventivas, y suelen oscilar entre 1 (muy improbable) y 10 (muy probable), teniendo en cuenta los controles de prevención en curso.

Definir los controles de detección y asignar calificaciones de detección

Los controles de detección son procedimientos destinados a mejorar la capacidad de identificar las causas de los fallos antes de finalizar los planos de diseño y las especificaciones. Asigne calificaciones de detección de 1 (muy probable que se detecte) a 10 (probable que no se detecte aunque se apliquen controles).

Calcular el número de prioridad del riesgo (NPR)

El Número de Prioridad de Riesgo (NPR) es una herramienta clave para priorizar los modos de fallo de diseño que deben abordarse. El NPR puede calcularse multiplicando los índices de gravedad, ocurrencia y detección. Establecer un umbral de NPR predefinido (por ejemplo, 100 o más) puede ayudar a tomar decisiones sobre qué modos de fallo justifican una acción inmediata, ayudando a los equipos a centrarse en los modos de fallo más críticos.

RPN = Gravedad x Ocurrencia x Detección

Por ejemplo, si la puntuación de gravedad es 6, la puntuación de ocurrencia es 4 y la detección es 4, entonces el RPN sería 96.

Elaborar recomendaciones de alta prioridad

Para los modos de fallo que superen el umbral RPN, elabora recomendaciones de alta prioridad. Estas recomendaciones deben incluir acciones específicas y fechas de finalización previstas, con personas responsables designadas. Céntrate en reducir la gravedad de los efectos del fallo o en introducir nuevas medidas preventivas y de detección para reducir las puntuaciones de ocurrencia y detección.

Documentar todas las medidas adoptadas

Documente todas las acciones tomadas para abordar los modos de fallo identificados, que deben incluir fechas de finalización reales, y actualiza el formulario DFMEA en consecuencia, para garantizar un seguimiento eficaz y la supervisión del progreso.

Reevaluar los RPN para la toma de decisiones

Por último, vuelva a evaluar los RPN de los modos de fallo objetivo después de implementar acciones para mejorar el diseño. Si el equipo determina que estas acciones han mitigado eficazmente los riesgos, el diseño puede avanzar en el proceso de desarrollo del producto.

👨💻También te puede interesar: Los 10 mejores software de mantenimiento preventivo

Errores más comunes en el Análisis de Modos de Efectos y Fallos del Diseño

Aunque el DFMEA es una poderosa herramienta para identificar y mitigar los riesgos relacionados con el diseño, hay varios errores que pueden obstaculizar su eficacia. Comprender estos escollos es crucial para garantizar el éxito de su proceso DFMEA.

No implicar a equipos interfuncionales

No reunir un equipo interfuncional es un error fundamental. DFMEA requiere la aportación de expertos en diversos campos, y sin diversas perspectivas, los modos de fallo críticos pueden ser pasados por alto.

Identificación incompleta de los modos de fallo

No identificar todos los modos de fallo potenciales es un problema importante, ya que una identificación incompleta de los modos de fallo puede hacer que pasen desapercibidos fallos críticos de diseño.

Índices de gravedad y umbrales RPN incorrectos

Asignar índices de gravedad incorrectos o no tener umbrales RPN predefinidos puede distorsionar la priorización de los modos de fallo. Es vital asegurarse de que reflejan con precisión el impacto potencial de un fallo en los clientes y en la seguridad. Unos criterios coherentes y claros son cruciales.

Descuidar los índices de ocurrencia

Las clasificaciones de ocurrencia determinan la probabilidad de que se produzca un modo de fallo, y descuidar estas clasificaciones o asignarlas de forma imprecisa puede conducir a una evaluación inadecuada del riesgo.

Pasar por alto los controles de detección

Si no se tienen en cuenta y no se aplican los controles de detección adecuados, las causas de los fallos pueden continuar. Estos controles son esenciales para evitar que los problemas de diseño pasen a la fase de producción.

Ignorar la naturaleza iterativa

DFMEA es un proceso iterativo, vivo, y no revisarlo y actualizarlo a medida que evoluciona el diseño es un error común esigns — diseños cambian, y los nuevos riesgos pueden surgir de forma natural.

Falta de planes de acción claros

Identificar modos de fallo de alta prioridad sin planes de acción claros es contraproducente, ya que no especificar quién es responsable de qué, y para cuándo, puede llevar a la inacción.

No documentar las medidas tomadas ni su seguimiento

La documentación es vital para garantizar que se completan las acciones correctivas. Por otra parte, no supervisar y revisar el DFMEA a lo largo del ciclo de desarrollo del producto significa que los riesgos emergentes pueden pasar desapercibidos.

Formación deficiente

Por último, una formación inadecuada de los miembros del equipo en el proceso DFMEA puede dar lugar a errores y malentendidos. Invertir en una formación adecuada garantiza que el equipo comprenda el proceso y la importancia de cada paso.